Il lavaggio degli iniettori

Nel corso dell’evoluzione meccanica automotive, l’iniettore del combustibile, è stato un valido sostitutivo al vecchio carburatore, inizialmente posizionato nel collettore di aspirazione, è stato successivamente spostato direttamente sulla camera di combustione.

Nel corso dell’evoluzione meccanica automotive, l’iniettore del combustibile, è stato un valido sostitutivo al vecchio carburatore, inizialmente posizionato nel collettore di aspirazione, è stato successivamente spostato direttamente sulla camera di combustione.

Tale modifica ha reso molto più preciso il dosaggio, la polverizzazione e la distribuzione del carburante; ma, oltre ai benefici, ha portato anche problemi dovuti alla vicinanza del getto alla camera di scoppio.

Simile evoluzione è avvenuta anche sul diesel, dapprima il carburante veniva iniettato meccanicamente, tramite la pompa di iniezione, direttamente (o indirettamente) sulla camera di scoppio, successivamente, con gli iniettori elettrici, l’iniezione è risultata molto più immediata, affidabile e ben dosata.

La funzione di un iniettore può essere assimilata a una piccola elettrovalvola, il cui spillo di tenuta simula un micro rubinetto che apre e chiude velocemente il flusso di carburante a seconda del segnale elettrico applicato (i più moderni iniettori rispondono in tempi vicini al microsecondo). Il carburante viene dapprima pompato su un collettore comune ad una determinata pressione (common rail) e poi distribuito differentemente dal segnale elettrico controllato dalla centralina motore da ciascun iniettore alla relativa camera di scoppio.

I vantaggi, come si diceva, sono molteplici (vista l’elevata velocità di risposta dell’iniettore al comando elettrico applicato), si possono immettere nel cilindro, infinite modalità di iniezione: dal singolo impulso fino a impulsi multipli più o meno ripetuti tali da ottimizzare la distribuzione più uniforme possibile della miscela aria carburante all’interno del cilindro.

Nascono quindi, col tempo, sempre rinnovate e sofisticate tecnologie (spesso brevettate) che hanno migliorato enormemente il rendimento, la coppia e il consumo dell’intero motore.

Potremmo ricordare, tra i più famosi, la tecnologia common-rail o il multijet (brevetti di Fiat – Marelli) e molti altri affinamenti che ogni casa automobilistica ha voluto sperimentare.

Alla base di tutto questo c’è sempre e comunque l’iniettore quale organo principale; un dispositivo che, pur nella sua semplicità concettuale, racchiude una infinità di complicazioni e affinamenti tecnologici volti a ottenere il massimo della durata e dell’affidabilità.

Considerando che:

– Lo spillo si deve muovere ad ogni iniezione

– lo sfogo deve essere il più possibile autopulente

– il solenoide deve essere potente e resistente alle alte temperature

– la precisione meccanica elevatissima

– le dilatazioni termiche tenute al minimo

– i canali di distibuzione e le guarnizioni di tenuta sempre efficaci

Ora, per quanto possano essere perfetti tali dispositivi, nei miliardi di operazioni che devono effettuare nell’arco di una vita di lavoro, richiedono comunque una pur minima manutenzione.

Di norma si consiglia che ogni 20000 / 30000 Km percorsi, gli iniettori andrebbero smontati e puliti; ma comunque ogni qualvolta ci si accorge che, dopo aver fatto un pieno di carburante di dubbia qualità, si nota un calo di prestazioni; allora, oltre il filtro, andrebbero revisionati anche gli iniettori.

Ma come fare?

Ma come fare?

Si parla di soluzioni miracolose, di additivi da aggiungere al carburante, di lavaggi a base di solventi…

La vera e unica soluzione che non rovinerà le guarnizioni e preserverà le prestazioni del dispositivo è il lavaggio ad ultrasuoni.

– Serve una vasca ad ultrasuoni, reperibile in commercio (anche cinese) in varie potenze e capacità dal prezzo che va dai 50 ai 400 €- Serve una soluzione alcalina (solitamente acqua distillata e soda)

– Serve un eccitatore elettrico per i solenoidi

La vasca ad ultrasuoni permette, alle vibrazioni impresse al liquido, di lavare efficacemente e delicatamente qualsiasi parte immersa in quel bagno.

La soluzione alcalina rimuove naturalmente le incrostazioni carboniche e grasse che intasano l’iniettore senza bisogno di ulteriori prodotti aggressivi o solventi che potrebbero rovinare le plastiche, le gomme o gli isolanti elettrici.

L’eccitazione elettrica permette di aprire e chiudere il dispositivo in modo da far muovere in continuazione lo spillo, ripulire le zone di scorrimento e le cavità che altrimenti rimarrebbero occluse.

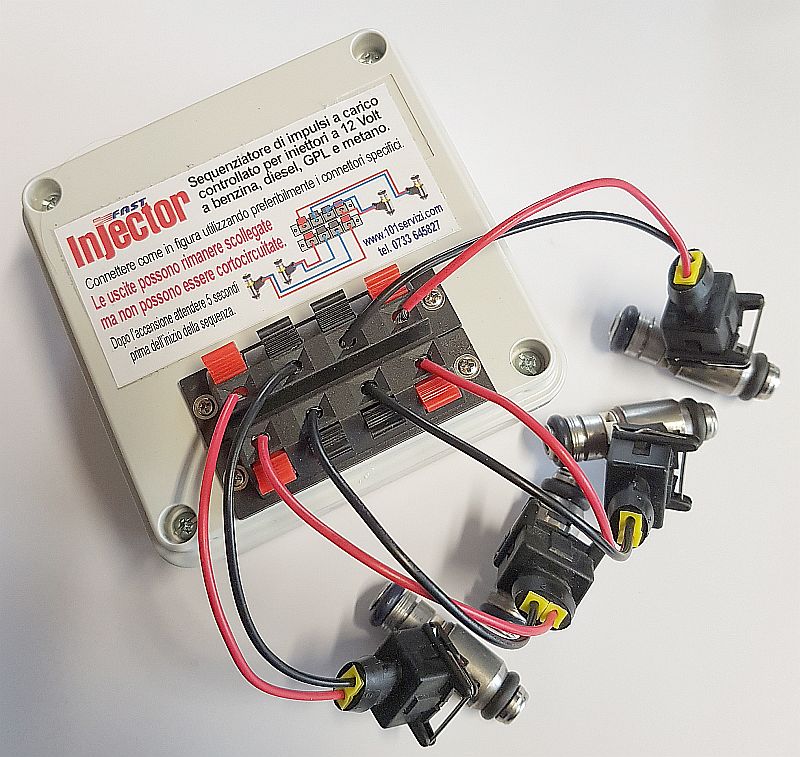

Il nostro dispositivo Fast Injector è stato studiato proprio per questo utilizzo, la particolare sequenza ottimizzata permette una rimozione rapida dei residui carboniosi accumulati, senza surriscaldare il solenoide.

Vengono generati impulsi sequenziali lenti e consecutivi (simili a quelli che il dispositivo si aspetta) interrotti da sequenze molto veloci (che servono per staccare i residui più tenaci) per poi ritornare a sequenze lente e costanti.

I conti della serva

Fast Injector permette un lavaggio efficace e ottimale di 4 iniettori magnetoelettrici contemporaneamente con soli 10 – 15 minuti in una semplice vasca ad ultrasuoni da soli 50W.

Fast Injector permette un lavaggio efficace e ottimale di 4 iniettori magnetoelettrici contemporaneamente con soli 10 – 15 minuti in una semplice vasca ad ultrasuoni da soli 50W.

Escluso l’investimento iniziale (pur minimo) e considerando i costi di esercizio irrisori (solo mezzo litro di acqua demineralizzata e pochi grammi di soda caustica), risulta un ottimo servizio che ogni officina potrebbe effettuare al cliente limitando al minimo il fermo auto al cliente e massimizzandone i profitti.

Il bagno può essere preparato precedentemente sciogliendo della soda in acqua calda (5 o 6 cucchiai di soda caustica per ogni litro di acqua), può essere conservato in una tanica pulita e può essere cambiato in pochi secondi per un nuovo lavaggio (di altri 4 iniettori).

La vasca ultrasuoni è solitamente munita di timer, le migliori dispongono anche di riscaldatore.Solitamente bastano 13 minuti a 50W per completare un intero ciclo di lavaggio (con tale ritmo si possono lavare anche 16 iniettori ogni ora). Se si hanno degli iniettori troppo incrostati e non si dispone di riscaldatore, si può optare per usare la soluzione già riscascaldata a 35-50 °C o aumentare i tempi di lavaggio.

Da notare che, essendo ogni iniettore immerso in acqua, è richiesta particolare cura nella connessione elettrica con il sequenziatore.

Consigliamo di:

– disporre di una serie di connettori specifici per i modelli da lavare (reperibili a pochi euro da qualche rottamatore)

– riempire il connettore elettrico con del grasso (meglio se al litio) per evitare che entri acqua nei conduttori elettrici

– quindi immergere i 4 iniettori nella soluzione e attivare il sequenziatore e la vasca di lavaggio.

Scarica le istruzioni d’uso di FastInjector

Nel caso di dubbi su come utilizzare il dispositivo contattateci

Per la pulizia non invasiva vedi anche la nostra decarbonizzazione HHO